“Creiamo la nostra comunità di lavoro condividendo in maniera orizzontale scelte e soluzioni direttamente con chi poi le adotterà sul campo”.

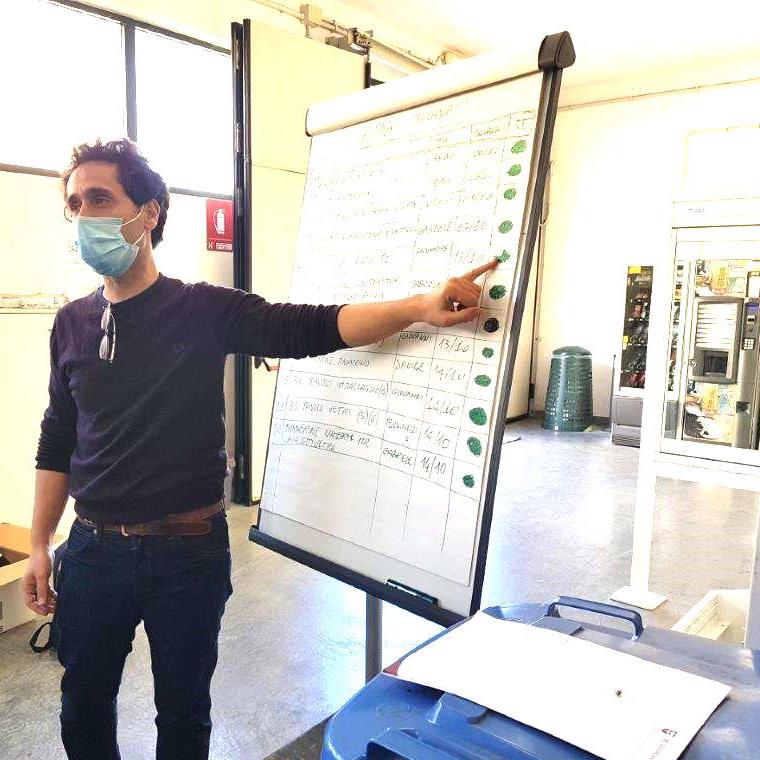

Gabriele Caggia spiega su Spazio Magazine il nuovo programma per l’implementazione della sicurezza sul lavoro e l’ottimizzazione dei processi produttivi di Protezioni Srl.

Gabriele Caggia ha coordinato per conto di Protezioni Srl il percorso formativo intrapreso dall’azienda per migliorare la sicurezza sul lavoro e l’efficienza dei processi produttivi.

Avanguardia e innovazione sono le principali parole chiave su cui si fonda l’identità di Protezioni Srl anche in tema di sicurezza e qualità del lavoro.

La propensione a migliorare e migliorarsi anticipando il futuro spinge verso territori ancora poco battuti, oltre la norma UNI EN ISO 9001:2015 sul Sistema di Gestione per la Qualità in conformità alla quale l’azienda già produce.

In quest’ottica si è appena concluso un importante percorso con una prestigiosa azienda di consulenza e formazione aziendale, partner ufficiale del programma WCM (World Class Manufacturing) per l’implementazione e l’ottimizzazione dei processi produttivi.

Per spiegare meglio il valore di tali attività, abbiamo fatto una chiacchierata con il responsabile di questo progetto per Protezioni Srl, Gabriele Caggia.

Gabriele, perché questo percorso formativo sul World Class Manufacturing?

Per la costante tendenza a perseguire un miglioramento.

I prodotti Protezioni Srl sono un’eccellenza Made in Italy ma accontentarci non fa parte della nostra filosofia. Abbiamo anticipato un percorso che sono sicuro molte aziende intraprenderanno in futuro, al fine di ottimizzare ancora meglio tutte le risorse per combattere sprechi e perdite in ambito produttivo, logistico, organizzativo e gestionale. E, ovviamente, migliorare ulteriormente la qualità del prodotto.

Un’opportunità anche in funzione del prossimo trasferimento nella nuova sede.

Un professionista che si muove in una postazione pulita, ordinata, dove il materiale è ben tassonomizzato e a portata di mano fa meno fatica incrementando naturalmente la qualità del suo lavoro e, di conseguenza, quella del prodotto.

Spiegaci meglio su che cosa si è agito concretamente.

Abbiamo valutato in primis l’effettiva ergonomicità di ogni singola postazione di lavoro.

Potrà sembrare banale ma aumentare il comfort dell’ambiente in cui opera ciascun lavoratore migliora l’intera filiera produttiva.

Un professionista che si muove in una postazione pulita, ordinata, dove il materiale è ben tassonomizzato e a portata di mano fa meno fatica incrementando naturalmente la qualità del suo lavoro e, di conseguenza, quella del prodotto.

Dove per qualità si intende anche efficienza, ma non solo dunque.

L’efficienza può essere una diretta conseguenza di quanto la risorsa si senta a suo agio nei compiti e nell’ambiente in cui si trova.

Grazie a questo processo sono emerse più chiaramente anche le più piccole attività che vengono svolte in ciascuna postazione, quali di esse hanno un effettivo valore aggiunto e quali invece no.

Alcune di esse non possono essere sostituite bensì migliorate, ad esempio dal punto di vista della velocità o della riduzione dello stress.

Separare, sistemare, pulire: aumentare il comfort dell’ambiente in cui opera ciascun lavoratore migliora la qualità dell’intera filiera produttiva.

Cos’è che cambia in sostanza?

Adesso i flussi di materiali e le postazioni vengono organizzati in base alle necessità produttive previste dal piano settimanale.

Dunque, niente più disposizioni standard con grandi quantità di materiali che magari in quella settimana non erano utilizzati e costituivano un ostacolo fisico, visivo e mentale per i lavoratori.

A vantaggio anche della sicurezza sul posto di lavoro.

La maggior parte degli incidenti nelle aziende avvengono per questioni erroneamente considerate di poco conto: spazi mal gestiti, postazioni non ergonomiche o sovraccariche di materiale, ad esempio, costituiscono per l’operatore fattori di intralcio, disturbo e deconcentrazione.

Per questo abbiamo cercato di rendere tutto più lineare e sicuro: dalle logiche di approvvigionamento degli stock in magazzino ai singoli percorsi che ogni professionista deve compiere ogni giorno sul suo posto di lavoro.

Anche in funzione del trasferimento nella nuova sede, come dicevamo all’inizio.

La priorità era definire le attività essenziali dell’attuale ciclo produttivo, dopodiché si è disegnato ex novo quello che sarà il futuro processo all’interno della nuova sede, con l’obiettivo di rimuovere i problemi cronici da ciascuna postazione, di non portarci appresso le cattive abitudini che fisiologicamente si accumulano nel tempo.

Qual è stato il ruolo degli operai in questo percorso di cambiamento?

Quelli che solitamente si chiamano operai da noi sono professionisti altamente qualificati nelle loro singole competenze, in pratica degli artigiani. Nessuno meglio di loro poteva mostrarci quali sono le azioni di routine quotidiane sulle quali intervenire concordando e condividendo in maniera orizzontale scelte e soluzioni che poi loro stessi stanno adottando sul campo.

E la rinnovata qualità del nostro prodotto finale è anche figlia di una rinnovata qualità, efficienza e sicurezza sul lavoro.

Il team produzione Protezioni Srl: creiamo la nostra comunità di lavoro condividendo in maniera orizzontale scelte e soluzioni direttamente con chi poi le adotterà sul campo.